記事公開日

最終更新日

製造業の課題8選をご紹介!解決策や原因もわかりやすく解説

.jpeg)

「ベテランの退職に伴い、技術継承がうまくいっていない」

「原材料費の高騰で利益率が圧迫されている」

「日々の業務に追われ、新しい取り組みや改善活動に手が回らない」

このような悩みを抱えている担当者様は少なくありません。製造業の課題は、人手不足のような社会的要因から、製造現場特有のプロセスに起因するものまで多岐にわたり、従来の「現場力」や「根性論」だけでは解決が難しくなっています。

そこで本記事では、製造業が直面している代表的な課題を8つに厳選し、その発生原因と具体的な解決策を分かりやすく解説します。

これからの時代を生き抜く、強い製造現場を取り戻すための第一歩として、ぜひご一読ください。

なぜ今、製造業で課題が山積しているのか?

製造業が多くの課題に直面している背景には、大きく分けて3つの社会的・経済的な要因があります。

グローバル競争の激化とサプライチェーンの混乱

新興国の技術力向上や安価な製品の流入により、グローバルな競争は年々激化しています。加えて、近年の地政学的リスクやパンデミックの影響で、原材料の調達難や価格高騰が常態化しています。これにより、従来の「作れば売れる」「コストは一定」という前提が崩れ、迅速かつ柔軟なサプライチェーンの構築が求められています。

消費者ニーズの多様化(多品種少量生産へのシフト)

市場の成熟に伴い、消費者のニーズは「安く大量に」から「自分に合ったものを早く」へと変化しています。これに対応するため、多くの現場では「多品種少量生産」や「変種変量生産」への移行を余儀なくされています。その結果、段取り替えの回数が増え、在庫管理が複雑になるなど、現場の負担は以前よりも増大しています。

製造現場が抱える代表的な課題8選

ここでは、多くの製造現場で共通して見られる代表的な課題を8つ挙げます。

1. 慢性的な人材不足と採用難

「募集をかけても若手が来ない」「せっかく採用してもすぐに辞めてしまう」という悩みは尽きません。3K(きつい・汚い・危険)のイメージが払拭しきれていないことに加え、賃金水準の競争力低下も要因となっています。人手が足りないため、既存社員の残業が増え、さらに疲弊するという悪循環に陥っているケースも少なくありません。

2. 技術継承の停滞(属人化)

特定のベテラン社員にしかできない業務(属人化)が多く存在します。「あの機械の調整は〇〇さんじゃないとできない」「長年の勘とコツで品質を判断している」といった状態です。マニュアル化や標準化が進んでいないため、若手が育つ前にベテランが退職してしまい、技術レベルが維持できなくなるリスクがあります。

3. 生産性の低下・設備の老朽化

高度経済成長期やバブル期に導入された設備を使い続けている工場も多くあります。老朽化した設備は故障による突発的なライン停止(チョコ停・ドカ停)を引き起こし、生産計画を狂わせます。また、古い設備はデータ連携機能を持たないことが多く、生産状況の把握を困難にさせています。

4. 品質管理のバラつき・ヒューマンエラー

目視検査や手作業での組み立てに依存している現場では、作業者の体調や習熟度によって品質にバラつきが生じます。「見逃し」や「ポカミス」といったヒューマンエラーをゼロにすることは難しく、不良品の流出はクレームやリコールといった重大な経営リスクにつながります。

5. 部門間の情報連携不足(情報のサイロ化)

「設計変更が製造現場に伝わっていない」「営業が無理な納期で受注してくる」といった部門間の連携不足も大きな課題です。各部署がバラバラのシステムやExcelで情報を管理しているため(情報のサイロ化)、リアルタイムな情報共有ができず、手戻りや在庫の過不足が発生します。

6. 原価管理・在庫管理の複雑化

多品種少量生産が進む中で、製品ごとの正確な原価を把握することが難しくなっています。「実は赤字の製品を作っていた」という事態も起こり得ます。また、部品点数の増加により在庫管理も複雑化しており、欠品による機会損失や、過剰在庫によるキャッシュフローの悪化を招いています。

7. 安全管理とコンプライアンス対応

労働災害のリスク低減はもちろん、環境規制(CO2排出量削減など)や品質コンプライアンスへの対応も厳しく求められています。これらの管理業務は年々増加しており、現場の担当者にとって大きな事務負担となっています。

8. DX・デジタル化の遅れ

上記の課題解決の鍵となるDXですが、製造業ではまだ紙の日報やホワイトボードでの管理が主流の現場が多くあります。「デジタル化したいが、何から始めればいいかわからない」「古い設備ばかりでIT化できない」という声が多く、デジタル活用の遅れ自体が競争力低下の要因となっています。

製造業の課題の解決策

まずは、多額の投資をせずに現場の工夫でできる基礎的な改善策から見ていきましょう。

5S(整理・整頓・清掃・清潔・躾)の徹底再確認

基本中の基本ですが、5Sが徹底されている現場は生産性が高く、事故も少ない傾向にあります。「必要なものをすぐに取り出せる状態にする(整頓)」だけでも、探すムダが減り、作業効率は向上します。まずは足元の環境整備から始めることが重要です。

業務の標準化・マニュアル整備

「誰がやっても同じ結果が出る」ように手順を統一します。ベテランの作業を動画で撮影し、カン・コツを言語化・視覚化してマニュアルに落とし込みます。標準化ができれば、新人教育のスピードも上がり、品質も安定します。

多能工化による人材活用

一人の作業者が複数の工程を担当できるように訓練(多能工化)します。これにより、欠員が出た際や生産量の変動に応じて柔軟に人員配置を変えることができ、特定の個人への負荷集中を防げます。

現場課題を抜本的に解決する「DX(デジタル)活用」

基礎的な改善に加え、デジタル技術を活用することで、課題解決のスピードと効果を劇的に高めることができます。

IoTによる「見える化」の推進

設備にセンサーを取り付け、稼働状況や生産数を自動収集します。リアルタイムで現場の状況が「見える化」されることで、異常発生時の即時対応や、ボトルネック工程の特定が可能になります。日報作成の手間もなくなります。

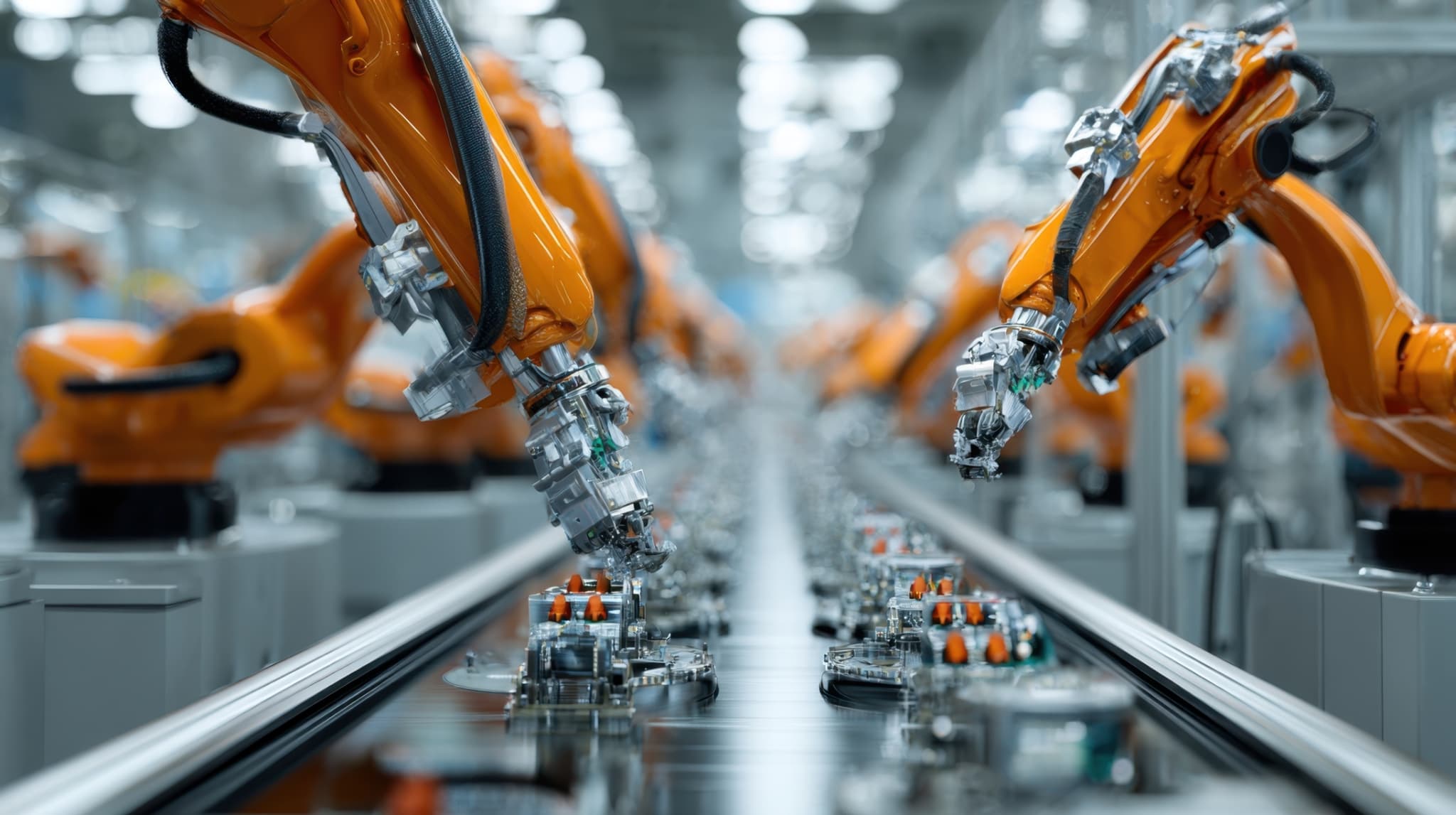

AI・ロボットによる「自動化・省人化」

画像認識AIを使った外観検査の自動化や、協働ロボットによる搬送・組立作業の代替が進んでいます。単純作業や危険作業を機械に任せることで、人間はより付加価値の高い業務(改善活動やマネジメント)に集中できるようになります。

生産管理システムの導入による「情報一元化」

受注から生産、出荷、在庫までを一元管理するシステムを導入します。紙やExcelでのバケツリレーを廃止し、データを一箇所に集約することで、全社的な情報共有が可能になり、経営判断のスピードも向上します。

製造現場のDXを加速させる「サンネットDXプラットフォーム」とは?

「DXが必要なのはわかるが、コストや手間の面でハードルが高い」と感じている方におすすめなのが、株式会社サンネットが提供する「サンネットDXプラットフォーム」です。

製造業に特化した柔軟なプラットフォーム

サンネットDXプラットフォームは、製造現場のあらゆるデータをクラウド上で統合管理できるソリューションです。生産実績、設備稼働状況、環境データ(温湿度・CO2など)を一元化し、グラフィカルなダッシュボードで可視化します。現場視点で作られており、直感的な操作で誰でも簡単にデータを活用できます。

スモールスタートから全体最適へ

「レトロフィットIoT」に対応しており、最新の通信機能がない古い設備でも、外付けセンサーや信号灯を活用してIoT化が可能です。まずは特定のラインや設備からスモールスタートし、効果を確認しながら徐々に工場全体へ展開できるため、リスクを抑えてDXを推進できます。

よくある質問(FAQ)

中小企業でも導入できる、低コストで始められる課題解決策はありますか?

はい、あります。まずは高額なシステムではなく、「5Sの徹底」と「汎用ITツール」の活用から始めるのが最適です。現場ルールが未整備なまま高価なシステムを入れても定着しないリスクがあるためです。具体的には、整理整頓で探す時間を減らす、日報を無料クラウドアプリに変えて集計を自動化する、といった身近な改善が有効です。まずはスマホやタブレットなどの安価なツールで小さな成功体験を積み上げることが、低コストで確実な課題解決の第一歩となります。

loTやAIは製造現場の課題解決にどのように役立ちますか?

IoTとAIは、「現場データの可視化」と「判断の自動化」に大きく役立ちます。製造現場の課題である「稼働状況のブラックボックス化」や「熟練工への依存」を解決できるからです。具体的には、IoTセンサーで稼働状況を正確に記録したり、AI画像認識で目視検査を自動化したりする活用が進んでいます。IoTで現状を正確に把握し、AIで人の代わりに判断する仕組みを作ることで、人手不足の解消や品質の安定化を効率的に実現できます。

課題解決のために活用できる公的支援(補助金や助成金)はありますか?

はい、生産性向上やデジタル化を支援する補助金が多数あり、特に「ものづくり補助金」と「IT導入補助金」が代表的です。国が中小企業の設備投資やシステム導入の費用負担を軽減するために予算を確保しているためです。例えば、機械設備の導入には「ものづくり補助金」、生産管理ソフトなどの導入には「IT導入補助金」が活用でき、費用の1/2〜2/3程度が補助される可能性があります。活用には要件があるため、早めに認定支援機関やよろず支援拠点へ相談することをお勧めします。

まとめ

製造業が抱える課題は深刻ですが、原因を正しく理解し、適切な対策を講じることで必ず改善できます。

「うちの現場は古いから無理」と諦める前に、まずは現在の課題を整理し、できることから一歩を踏み出してみてはいかがでしょうか。