記事公開日

製造DXとは?必要な背景や導入方法をわかりやすく解説

「上層部からDX推進を指示されたが、具体的に何から始めればいいのかわからない」

「現場はアナログな手法が根強く、デジタル化への抵抗感が強い」

「そもそも、IT化とDXは何が違うのか?」

製造部や生産技術の担当者様にとって、こうした悩みは尽きないものです。人手不足や技術継承の課題が深刻化する今、製造業におけるDXは単なる流行ではなく、企業の存続を左右する重要な経営課題となっています。

そこで本記事では、製造DXの基礎知識から、なぜ今求められているのかという背景、そして失敗しないための具体的な導入手順までをわかりやすく解説します。また、現場の課題解決に役立つソリューションについても触れています。

この記事を読めば、曖昧だった「製造DX」の全貌がわかり、自社の現場に適した最初の一歩を踏み出すためのヒントが得られるはずです。ぜひ最後までご覧ください。

製造DX(デジタルトランスフォーメーション)とは

製造DXの定義と「IT化」との違い

製造DXとは、データとデジタル技術を活用して、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立することを指します。

よく混同されるのが「IT化」ですが、両者には明確な違いがあります。

- IT化(守りのIT):既存の業務プロセスをデジタルツールに置き換えて効率化すること。

(例:紙の日報をタブレット入力にする、Excelで在庫管理をする) - DX(攻めのIT):IT化によって得られたデータを活用し、ビジネスそのものを変革すること。

(例:工場の稼働データを分析して予知保全を実現する、顧客の利用データから新サービスを開発する)

つまり、IT化はDXを実現するための「手段」であり、DXはその先にある「目的」と言えます。

製造DXにおける4つの領域

製造業のバリューチェーン全体を見渡すと、DXは主に以下の4つの領域に分類されます。

- エンジニアリングチェーン(設計・開発):3D CADやシミュレーション技術(CAE)を活用し、開発期間の短縮や試作コストの削減を図る。

- サプライチェーン(受発注・物流):調達から販売までのモノの流れをデータでつなぎ、在庫の最適化や需要予測の精度向上を実現する。

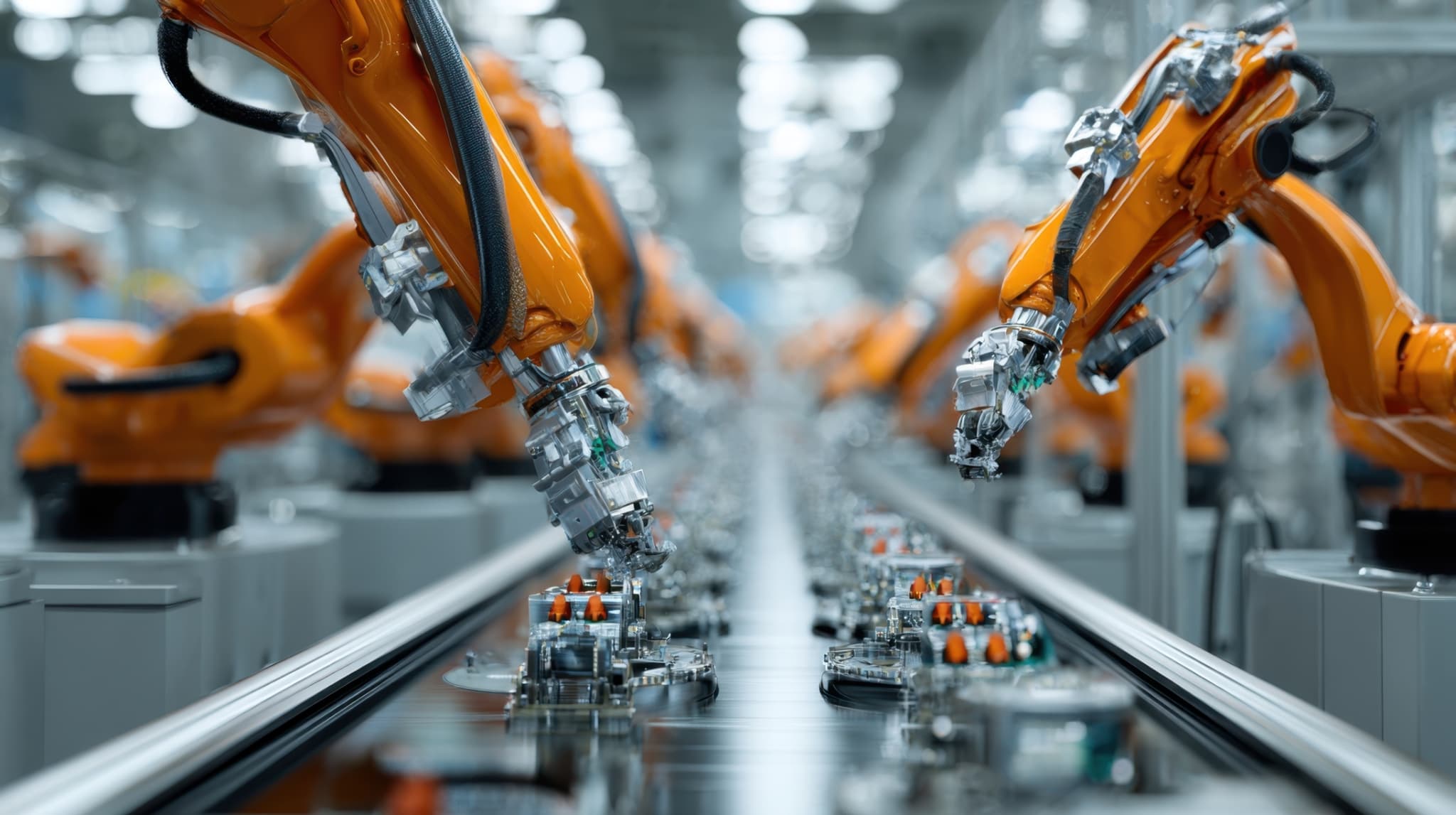

- プロダクションチェーン(製造・生産現場):IoTセンサーやAIを活用して生産ラインを可視化・自動化し、生産性や品質を向上させる。

- サービスチェーン(保守・アフターサービス): 出荷後の製品稼働データを収集し、適切なメンテナンスの提供や、データに基づいた新たな付加価値サービスを創出する。

本記事では、特に「プロダクションチェーン(製造現場)」のDXを中心にお伝えします。

なぜ今、「製造DX」が必要とされるのか?

深刻化する「人手不足」と「技術継承」の問題

少子高齢化に伴う労働人口の減少は、製造業にとって深刻な課題です。加えて、熟練技能者(団塊の世代など)の大量引退が目前に迫っており、長年培われてきた「匠の技」や「現場の勘・コツ」が継承されないまま失われる危機にあります。これを回避するため、暗黙知をデータ化(形式知化)し、誰でも一定の品質を出せる仕組み作りが急務となっています。

市場環境の変化と「ダイナミック・ケイパビリティ」

近年の市場は、顧客ニーズの多様化により「多品種少量生産」や「短納期対応」が当たり前となっています。また、感染症や地政学的リスクによるサプライチェーンの分断など、不確実性も高まっています。こうした環境変化を敏感に察知し、企業のリソースを柔軟に組み替えて対応する力(ダイナミック・ケイパビリティ)を獲得するために、デジタルの活用が不可欠です。

製造現場のDX化がもたらす3つのメリット

生産性の向上とコスト削減

IoTセンサーなどで設備の稼働状況をリアルタイムに監視することで、停止要因(チョコ停・ドカ停)を即座に特定し、対策を打つことが可能になります。また、設備の異常兆候を捉えて故障前にメンテナンスを行う「予知保全」により、ダウンタイムを最小限に抑え、生産性を最大化できます。

品質の安定化とトレーサビリティの確保

温度、圧力、加工時間などの製造条件(5M1E)を自動記録することで、品質のバラつきを抑えることができます。万が一不良品が発生した際も、製造履歴(トレーサビリティ)を遡って原因を迅速に特定できるため、リコール範囲の極小化や顧客信頼度の維持につながります。

ナレッジの共有と技術の標準化

ベテラン作業者の動作や判断基準を動画やAIで解析し、デジタルマニュアル化することで、若手社員の早期育成が可能になります。属人化していた技術が標準化されることで、特定の担当者が不在でも現場が回る体制を構築できます。

製造DXを阻む「壁」と解決のポイント

多くのメリットがある一方で、現場への導入にはいくつかの壁が存在します。

現場の意識とデジタルスキルの不足

「今のやり方を変えたくない」「ITツールは難しくて使えない」といった現場の抵抗感は、DX推進の最大の壁です。

解決ポイント:トップダウンで押し付けるのではなく、「デジタル化で面倒な集計作業がなくなる」といった現場のメリット(ベネフィット)を丁寧に説明し、使いやすいツールを選ぶことが重要です。

費用対効果(ROI)が見えにくい

DX投資は効果が出るまでに時間がかかることが多く、初期投資に対するリターンが見えにくいため、経営層の承認が得られないことがあります。

解決ポイント:最初から大規模な投資をするのではなく、特定ラインでのスモールスタートで実績を作り、段階的に投資を拡大していく手法が有効です。

データのサイロ化(部門間連携の欠如)

製造部、生産管理部、設計部などでそれぞれ異なるシステムを使用しており、データが連携されていない(サイロ化している)ため、全社的な最適化が図れないケースです。

解決ポイント:部門を横断してデータを統合・活用できるプラットフォームを採用し、情報の分断を解消する必要があります。

失敗しない製造DXの進め方・導入ステップ

STEP1:目的の明確化とスモールスタート

「DXをすること」を目的にせず、「検査時間を〇〇%削減する」「不良率を〇〇%下げる」といった具体的な課題解決を目標にします。また、いきなり工場全体を変えるのではなく、効果が出やすそうな1つの工程から小さく始める(スモールスタート)のが成功の鉄則です。

STEP2:現状の可視化(アナログ情報のデジタル化)

まずは現状を正しく把握するために、アナログ情報をデジタル化(デジタイゼーション)します。手書き日報をタブレット入力に変える、アナログメーターをカメラで読み取るなどして、現場のデータを蓄積できる状態にします。

STEP3:データの分析・活用とプロセス変革

蓄積されたデータを分析し、業務プロセスの見直し(デジタライゼーション)を行います。「Aの工程で不良が多いのは、温度変化が原因ではないか?」といった仮説をデータで検証し、改善活動につなげます。

STEP4:最適なツール・プラットフォームの選定

現場にとって使いやすく、かつ将来的な拡張性(他のシステムとの連携など)を持ったツールを選定します。IT専門家がいなくても設定・運用できるかどうかも重要な選定基準です。

製造現場のDXを加速させる「サンネットDXプラットフォーム」

「データの統合や可視化が必要なのはわかるが、何から導入すればいいかわからない」

「古い設備が多く、ネットワークにつなぐのが難しい」

そんな課題をお持ちの企業様におすすめなのが、「サンネットDXプラットフォーム」です。

現場のデータを一元管理し、見える化を実現

サンネットDXプラットフォームは、製造設備(PLCやセンサー)からの実績データ、環境データ、生産管理システムなどの上位データをクラウド上で統合管理します。散在していたデータが一つのダッシュボードに集約され、リアルタイムでの「見える化」を実現します。

既存設備を活かした柔軟な導入が可能

最新のIoT対応設備でなくても問題ありません。「レトロフィット」に対応しており、既存の古い設備に後付けセンサーや信号灯を取り付けるだけでデータ収集が可能です。今ある資産を活かしながら、低コストでDXの第一歩を踏み出せます。

製造業の課題解決に特化したソリューション

製造現場の声を元に開発されており、予知保全、トレーサビリティ管理、エネルギー監視など、製造業が直面する課題解決に直結するデータを管理できます。スモールスタートから始めて、工場の成長に合わせて機能を拡張していくことが可能です。

よくある質問(FAQ)

導入に必要な費用やコストはどれくらいですか?

導入費用は取り組みの規模によりますが、クラウドツール活用なら「月額数千円〜数万円」から始められます。DX=高額投資と思われがちですが、既存のSaaS型サービスを利用すれば初期費用を抑えてスタートできるからです。例えば、日報の電子化や簡易な在庫管理アプリなら低コストで即座に導入できますが、工場全体のフルオートメーション化などを目指す場合は数千万単位の投資が必要になります。まずは予算の負担が少ない「スモールスタート」で特定の工程から着手し、効果を確認しながら段階的に投資を拡大するのが賢明な進め方です。

利用できる補助金や国の支援制度はありますか?

はい、製造DXを推進するための補助金は多数用意されており、特に「ものづくり補助金」や「IT導入補助金」が有効です。国が中小企業の生産性向上やデジタル化を強力に後押ししており、システム導入や設備投資の費用負担を軽減できるためです。具体的には、生産プロセスを変革する設備投資には「ものづくり補助金」、ソフトウェアやセキュリティ対策費には「IT導入補助金」が活用でき、費用の1/2〜2/3が補助される場合があります。申請には要件があるため、早めに認定支援機関やよろず支援拠点へ相談することをお勧めします。

人材不足や技術的な課題にどう対処すればよいですか?

社内での育成と並行して、「使いやすいツールの選定」と「外部パートナーの活用」で対処するのが効果的です。IT専門人材の採用は難易度が高いですが、近年は専門知識不要で現場担当者が扱える「ノーコードツール」などが増えているためです。簡単なアプリ作成は現場主導で行い、高度なシステム構築やセキュリティ面は外部のベンダーや専門家に頼るという役割分担がスムーズです。また、DXによって単純作業を自動化すること自体が、結果として少人数でも回る現場を作り、人材不足の根本的な解決策となります。

まとめ

製造DXは、決して遠い未来の話や、大企業だけの取り組みではありません。現場にある「カン・コツ」や「日々の変化」をデータとして可視化し、それを次の改善に活かす。この繰り返しの先に、企業の大きな変革(トランスフォーメーション)が待っています。

まずは、足元のアナログ業務を一つデジタルに置き換えるところから始めてみませんか?