記事公開日

製造業の属人化はなぜ起きる?原因別に改善手法を解説

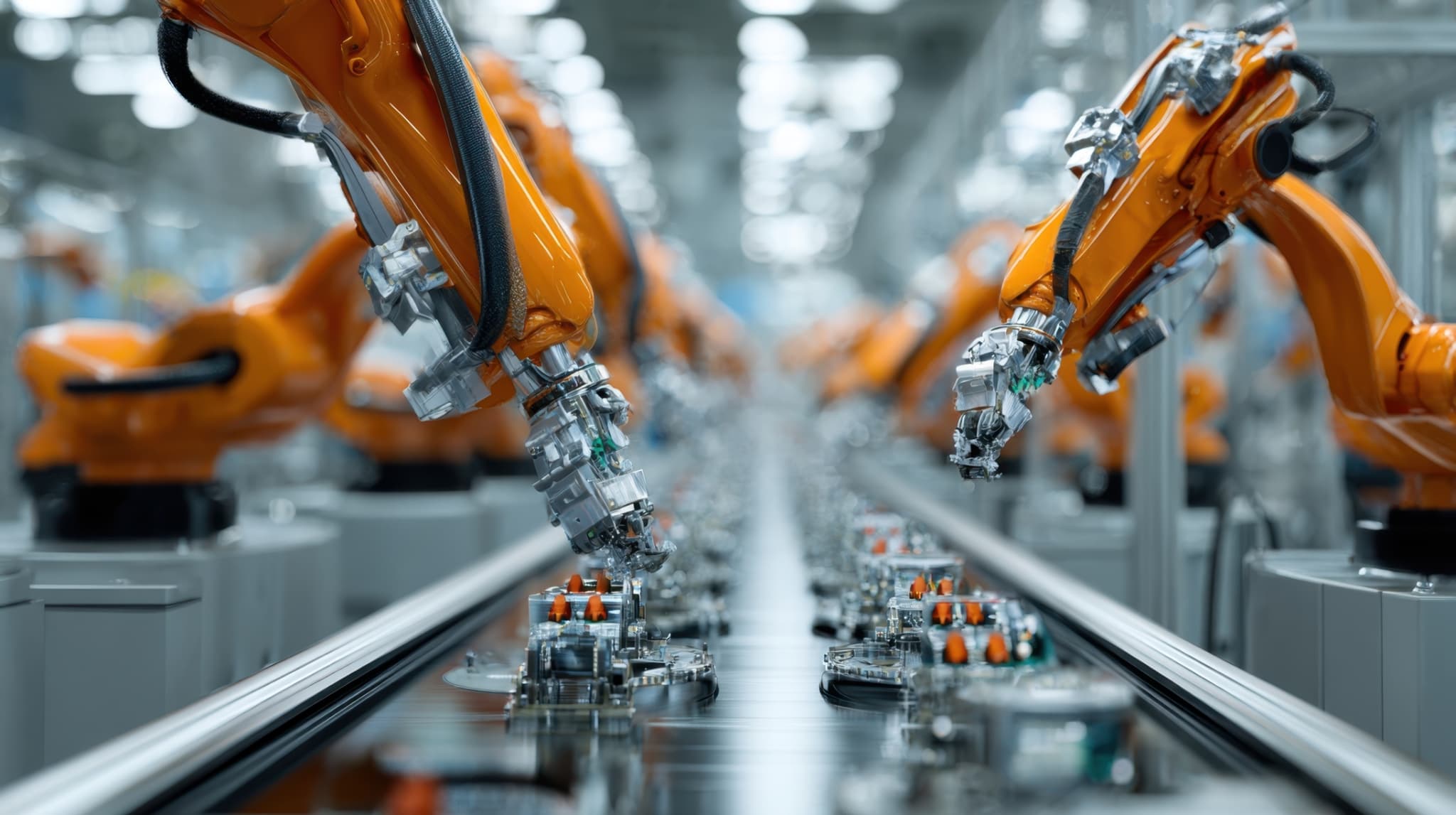

製造業における属人化は、業務効率の低下や品質のばらつき、技術継承の困難など、企業成長の大きな障壁となっています。「あの人にしかできない」「担当者が休むと業務が止まる」といった状況に、多くの製造現場が直面しているのではないでしょうか。

本記事では、製造業で属人化が起こる根本的な原因を明らかにし、それぞれの原因に応じた具体的な改善手法を解説します。属人化の解消は一朝一夕には実現できませんが、原因を正しく理解し、適切な対策を講じることで、確実に改善へと導くことができます。

現場の属人化課題に取り組まれている方は、ぜひ最後までお読みください。

製造業における属人化とは

「属人化(ぞくじんか)」とは、ある特定の業務の手順や進捗状況、ノウハウなどが特定の担当者しか把握しておらず、その人が不在になると業務が滞ってしまう状態を指します。

製造業、特に中小規模の現場では、長年の経験に基づく「職人技」や「現場の勘・コツ」に依存する場面が多く、属人化が発生しやすい傾向にあります。属人化が進むと、担当者の退職時に技術が失われたり、品質トラブルの原因究明が遅れたりと、経営リスクに直結する恐れがあります。一方で、適切な標準化を進めることで、誰が作業しても一定の品質を保てる体制(標準化)を作ることが、企業の持続的な成長には不可欠です。

製造業で属人化が起きる主な原因

なぜ、製造現場では属人化が解消されにくいのでしょうか。ここでは主な6つの原因を解説します。

原因①:業務の標準化・マニュアル化の不足

最も基本的な原因は、業務のやり方が統一されていないことです。作業手順書やマニュアルが存在しない、あるいは更新されずに形骸化している現場では、作業者がそれぞれのやり方で業務を進めてしまいます。その結果、効率的な方法を知っている人とそうでない人の差が生まれ、特定の人にしかできない業務が増えていきます。

原因②:熟練技術者への過度な依存

日本の製造業を支えてきた熟練技術者の高いスキルは、一方で属人化の温床にもなり得ます。長年の経験で培われた微細な調整や判断基準(暗黙知)は、言葉や文字で表現するのが難しく、「見て盗め」という文化が残る現場も少なくありません。これにより、若手への技術移転が進まず、ベテラン頼みの体制が固定化してしまいます。

原因③:情報共有の仕組みの欠如

業務に必要な情報が、個人の頭の中や個人のパソコン、あるいは紙のノートだけに留まっているケースです。トラブル対応の履歴や設備の調整データなどが共有されていないため、他のメンバーは過去の事例を参照できず、毎回ゼロから対応しなければなりません。

原因④:多品種少量生産による複雑化

顧客ニーズの多様化に伴い、多品種少量生産を行う企業が増えています。製品ごとに異なる仕様や工程管理が必要となるため、画一的なマニュアル作成が難しく、その製品に詳しい担当者の記憶や経験に頼らざるを得ない状況が生まれます。

原因⑤:人材育成体制の未整備

日々の生産活動に追われ、体系的な教育を行う余裕がない現場も多く見られます。OJT(On-the-Job Training)と言いつつ、実際は「放置」に近い状態で、新人が独自に試行錯誤して仕事を覚えるしかない環境では、正しい手順が定着せず、属人化が加速します。

原因⑥:デジタル化の遅れ

製造現場では依然として紙の帳票やホワイトボードでの管理が主流の企業も少なくありません。アナログな管理方法では、データの検索や共有に時間がかかり、情報のリアルタイムな可視化が困難です。デジタルツールを活用できていないことが、情報のサイロ化(孤立化)を招いています。

【原因別】製造業の属人化を解消する改善手法

原因を特定したら、次は具体的な対策を実行に移しましょう。

標準化・マニュアル化の不足に対する改善策

業務プロセスの可視化と文書化

まずは「誰が・いつ・何を・どのように」行っているかを洗い出し、業務フローを可視化します。ブラックボックス化していた工程を明るみに出すことが第一歩です。

作業標準書・作業手順書の整備

可視化したプロセスに基づき、誰が読んでも同じ作業ができるような手順書を作成します。ポイントは「最新の状態に保つこと」です。現場の運用が変われば即座に修正できる運用ルールもセットで策定します。

動画マニュアルの活用

文字だけでは伝わりにくい動きやニュアンスは、動画で記録するのが効果的です。スマートフォンで撮影した作業動画を共有するだけでも、教育効果は劇的に向上します。

熟練技術者への依存に対する改善策

技能伝承プログラムの構築

ベテランの退職時期を見据え、計画的な技能伝承スケジュールを立てます。どの技術を誰に引き継ぐか、優先順位を明確にします。

OJTとOff-JTの組み合わせ

現場での実地訓練(OJT)に加え、業務から離れて体系的に学ぶ場(Off-JT)を設けます。理論と実践を組み合わせることで、より深い理解と早期の習熟を促します。

ベテラン技術者のナレッジの形式知化

インタビューや動作解析などを通じて、ベテランの「勘・コツ」を言語化・数値化(形式知化)します。例えば、「なんとなく良い色になったら」という判断基準を、「色差計で数値がXになったら」といった定量的な基準に置き換えます。

情報共有不足に対する改善策

情報共有プラットフォームの導入

チャットツールやグループウェアを導入し、業務連絡や日報をデジタル化します。検索可能な状態で履歴を残すことで、過去のトラブルシューティングを誰でも参照できるようになります。

定期的なミーティング・報告体制の確立

朝礼や週次ミーティングで、個人の抱えている課題や進捗を共有する場を設けます。問題を個人で抱え込ませない風土づくりが重要です。

ナレッジベースの構築

よくある質問やトラブル事例集(FAQ)を作成し、社内Wikiなどの形で蓄積します。「聞かないとわからない」時間を減らし、自己解決できる環境を整えます。

業務複雑化に対する改善策

業務プロセスの整理と簡素化

複雑すぎる工程はミスや属人化の原因です。工程設計自体を見直し、無駄な作業を廃止・統合してシンプルにできないか検討します。

多能工化の推進

一人の作業者が複数の工程を担当できるように訓練します(多能工化)。特定の担当者が不在でも、他のメンバーがカバーできる体制を構築し、リスクを分散させます。

ローテーション制度の導入

定期的に担当工程を入れ替えるジョブローテーションを行うことで、複数の業務を経験させ、組織全体のスキル底上げを図ります。

人材育成体制の未整備に対する改善策

体系的な教育訓練計画の策定

新人から中堅、ベテランまで、階層ごとに必要なスキルを定義し、いつまでに何を習得させるかという長期的な計画を立てます。

スキルマップの作成と活用

従業員一人ひとりの保有スキルを表(スキルマップ)にして可視化します。「誰が何を得意とし、何が不足しているか」が一目でわかるようになり、戦略的な配置や指導が可能になります。

メンター制度の導入

業務指導役とは別に、年齢の近い先輩社員を相談役(メンター)としてつけます。精神的なサポートを行うことで、定着率向上と円滑なスキル習得を支援します。

デジタル化の遅れに対する改善策

製造実行システム(MES)の導入

工場の生産活動をデジタル管理するMESを導入すれば、進捗状況や実績データが自動的に収集・蓄積されます。手書き日報の手間をなくし、正確なデータ共有を実現します。

IoT・センサー技術による作業の可視化

設備にセンサーを取り付け、稼働状況をリアルタイムで監視します。異常発生時に自動で通知が飛ぶようにすれば、常時監視の負担から解放されます。

AIによる熟練技能の再現

熟練者の目視検査を画像認識AIで自動化したり、設備調整のパラメータをAIが推奨したりするなど、最新技術を活用して属人化を解消する動きも進んでいます。

属人化解消を成功させるためのポイント

経営層のコミットメントと全社的な取り組み

属人化解消は現場だけの課題ではありません。経営層が「標準化は会社の資産である」という認識を持ち、リソースを投じて全社的に取り組む姿勢を示すことが不可欠です。

現場の協力を得るためのコミュニケーション

「自分の仕事が奪われるのではないか」と不安に感じるベテランもいます。属人化解消が「全員の負担を減らし、より付加価値の高い仕事に集中するため」であることを丁寧に説明し、協力を得ることが重要です。

段階的なアプローチと優先順位付け

すべての業務を一度に標準化するのは不可能です。影響度が大きく、属人化のリスクが高い業務(ボトルネック工程など)から優先的に着手し、小さな成功体験を積み重ねていきましょう。

継続的な改善サイクルの構築

マニュアルは作って終わりではありません。現場の状況変化に合わせて常に更新し続けるPDCAサイクル(Plan-Do-Check-Action)を回す仕組みを作ることが、再度の属人化を防ぎます。

サンネットDXプラットフォームで実現する属人化解消

属人化の解消には、意識改革だけでなく、それを支えるデジタルの仕組みが有効です。株式会社サンネットが提供する「サンネットDXプラットフォーム」は、製造現場のデータ活用を促進し、属人化からの脱却を強力に支援します。

製造現場のナレッジを一元管理

サンネットDXプラットフォームは、製造設備(PLCやセンサー)からの実績データや、生産管理システムなどの上位システムのデータをクラウド上で統合管理します。これまで個々の担当者やPCに散在していた情報が一箇所に集約されるため、誰でも必要な情報にアクセスできる環境が整います。

作業手順の可視化と共有

製造現場のあらゆるデータを統合し、グラフィカルに可視化することが可能です。リアルタイムでの生産進捗や設備の稼働状況がダッシュボード上で共有されるため、「担当者に聞かないと状況がわからない」という属人化の状態を解消します。また、異常発生時のアラート通知機能により、迅速なトラブル対応をチーム全体でサポートします。

データに基づく業務改善の推進

蓄積されたデータをもとに、AIを活用した予測分析などを行うことができます。熟練者の経験や勘に頼っていた判断を、データという客観的な根拠に基づいて行えるようになるため、業務品質の均一化と高度な改善アクション(PDCA)の自律的な回転を実現します。

よくある質問(FAQ)

属人化している業務や工程をどうやって特定すればいいですか?

属人化の特定には、まず現場で「特定の担当者が休んだ場合に止まってしまう業務」を洗い出すのが確実です。また、業務と担当者を一覧にした「スキルマップ」を作成し、一人しか対応できない作業を可視化するのも有効です。さらに、担当者によって品質や作業時間にばらつきがある工程も、個人の感覚に依存している可能性が高いため注意が必要です。

忙しい現場で、誰がマニュアルに落とし込むべきでしょうか?

多忙なベテランではなく、教わる側の「若手社員」が作成するのがベストです。ベテランが作成すると負担が大きく、初心者に必要な細かい手順も省略されがちだからです。ベテランには作業の実演と最終確認だけを任せ、若手がそれを記録してまとめる形をとれば、ベテランの工数を減らしつつ、作成プロセスを通じて若手の教育も同時に進められます。

ベテランの従業員の退職までに、どのように技術やノウハウを若手に継承すればいいでしょうか?

限られた期間で継承するには、ベテランの「カンやコツ」をデジタル技術で数値化することが近道です。すべての業務を教えるのではなく重要な工程を選別し、熟練工の感覚的な判断基準をセンサーやカメラでデータとして可視化します。これらを動画や数値としてシステムに残すことで、感覚に頼らない客観的なマニュアルとして若手に引き継ぐことができます。

まとめ

製造業における属人化は、人材不足が加速する中で避けては通れない課題です。しかし、業務の標準化、適切な人材育成、そしてデジタル技術の活用を組み合わせることで、属人化は「組織の力」へと転換できます。

まずは自社の属人化の原因を見極め、できるところから一歩ずつ対策を始めてみるのがおすすめです。