記事公開日

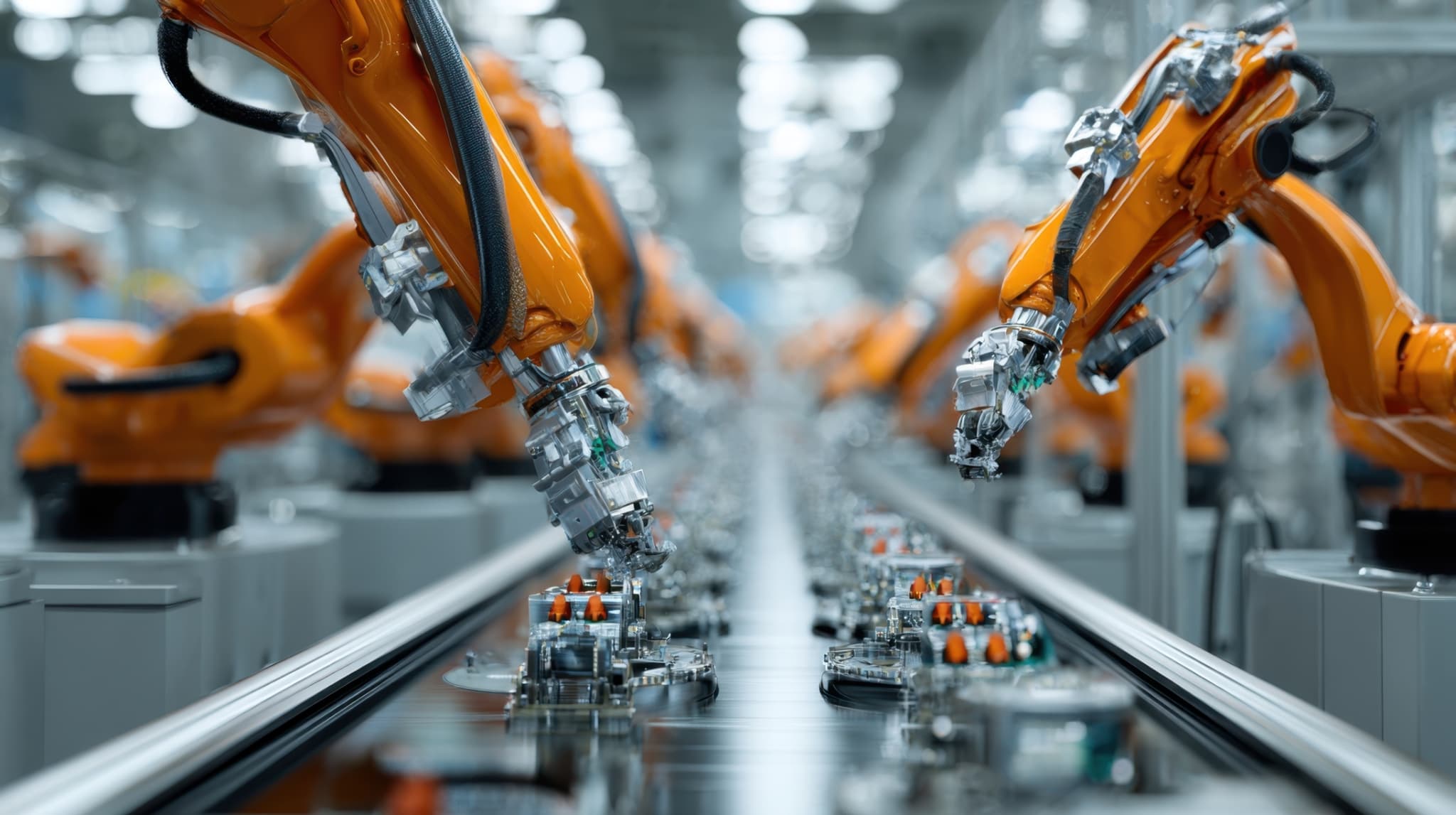

製造ラインの生産性を改善するには?手順や設計方法を解説

製造業における競争力強化には、製造ラインの生産性向上が不可欠です。しかし、「どこから手をつければよいのか」「具体的にどう進めればよいのか」と悩まれるご担当者も多いのではないでしょうか。

本記事では、製造ラインの改善を成功させるための具体的な手順や設計方法、さらには改善活動を継続的に推進するポイントまで詳しく解説します。生産性向上を実現し、コスト削減や品質向上につなげるためのヒントをぜひご活用ください。

製造ライン改善により得られるメリット

まずは、製造ラインの改善に取り組むことで、どのような具体的メリットが得られるのかを整理します。

生産性の向上とコスト削減

製造ラインにおける「ムリ・ムダ・ムラ」を排除することで、同じ時間でより多くの製品を生産できるようになります(リードタイムの短縮)。また、不良品の廃棄コストや手直し工数、エネルギー消費量の削減など、直接的なコストダウンにもつながります。

品質安定化と不良率の低減

作業手順の標準化や設備の適切な保全を行うことで、作業者によるバラつきや設備の突発停止が減り、品質が安定します。不良率の低減は、顧客からの信頼向上だけでなく、歩留まり向上による利益率改善にも直結します。

人手不足の解消と技能継承の円滑化

作業の簡素化や自動化を進めることで、少ない人数でもラインを稼働できる体制が整います。また、熟練工の「カン・コツ」を形式知化(マニュアル化・データ化)することで、若手への技能継承がスムーズになり、人材育成のスピードが上がります。

製造ライン改善に欠かせない基本視点

改善活動を闇雲に進めるのではなく、先人たちが築き上げてきたフレームワークを活用することで、効率的に課題を発見できます。

【5S】整理・整頓・清掃・清潔・躾の徹底

すべての改善の基礎です。「整理(不要なものを捨てる)」「整頓(必要なものを使いやすく配置する)」ができていない現場では、モノを探す時間や移動のムダが発生し続けます。5Sが定着していないラインで高度な改善を行っても、効果は一時的です。

【3ム】ムリ・ムダ・ムラの排除

- ムリ:作業者や設備に過度な負荷がかかっている状態(故障や事故の原因)。

- ムダ:付加価値を生まない作業(運搬、在庫、待ち時間など)。

- ムラ:品質や作業速度が一定でない状態(標準化不足)。

これら3つの視点で現場を観察し、ボトルネックとなっている箇所を特定します。

【4M】人・機械・材料・方法による要因分析

問題が発生した際、その原因を以下の4つの要素に分類して分析します。

- Man(人):スキル不足、ヒューマンエラー、疲労

- Machine(機械):故障、精度低下、段取り替え時間

- Material(材料):不良材料、欠品、ロットごとのバラつき

- Method(方法):作業手順の不備、標準書の未整備

【ECRS】改善の4原則(排除・結合・交換・簡素化)

改善案を考える際は、以下の優先順位で検討します。

- Eliminate(排除):その作業をなくせないか?(例:不要な検査や報告書の廃止)

- Combine(結合):一緒にできないか?(例:加工と検査を同時に行う)

- Rearrange(交換):順序や場所を入れ替えられないか?(例:工程順序の変更、レイアウト変更)

- Simplify(簡素化):もっと単純にできないか?(例:治具の活用、自動化)

生産性を向上させる具体的な改善手法とアイデア

ボトルネック工程の特定と解消

ライン全体の生産能力は、最も処理能力が低い工程(ボトルネック)によって決まります。まずはボトルネック工程を見つけ出し、そこに人員を集中させたり、設備を増強したりして能力を引き上げることが、全体最適への近道です。

レイアウト変更による動線と運搬の最適化

モノと人の動き(動線)を図面に書き出してみましょう。逆流していたり、交差していたりする箇所はムダの温床です。U字ラインや二の字ラインなど、工程間の移動距離が最短になるようレイアウトを見直すことで、運搬時間を削減します。

作業の標準化と多能工化の推進

「誰がやっても同じ結果になる」作業標準書を作成・遵守させます。その上で、1人の作業者が複数の工程を担当できる「多能工化」を進めることで、欠員が出た際や生産量の変動にも柔軟に対応できる強いラインを作ります。

設備保全(予知保全)によるチョコ停の削減

頻繁に止まる「チョコ停」は、生産効率を著しく低下させます。事後保全(壊れてから直す)から、予防保全(定期的に交換する)、さらには予知保全(データを監視して兆候を捉える)へとシフトすることで、設備の稼働率を最大化します。

帳票のペーパーレス化と情報共有の効率化

手書きの日報やチェックシートをタブレット入力などに置き換えます。記入の手間や転記ミスを減らすだけでなく、データがリアルタイムに集計されるため、異常発生時の即時対応が可能になります。

失敗しない製造ライン改善の進め方

現状把握(データ収集・定量化)

「なんとなく遅い気がする」ではなく、「A工程で平均15分の待ち時間が発生している」といったように、数値を元に現状を把握します。ストップウォッチによる測定や、稼働データログの収集が第一歩です。

課題の特定と目標設定(KPI策定)

収集したデータから真の課題(ボトルネック)を特定し、具体的な目標数値(KPI)を設定します。例:「段取り替え時間を現在の30分から15分に短縮する」。

改善案の立案と実行

ECRSの原則に基づき改善案を出し合い、優先順位を決めて実行します。最初から大掛かりな設備投資を行うのではなく、まずは運用や治具の工夫など、低コストでできることから始めるのが鉄則です。

効果検証と標準化

改善後のデータを測定し、目標を達成できたか検証します。効果があった方法は標準作業書に反映させ、元のやり方に戻らないよう「標準化(定着)」させます。

横展開による工場全体の最適化

1つのラインで成功した改善事例を、他の類似ラインや工程にも展開します。工場全体でナレッジを共有することで、改善の効果を倍増させることができます。

多くの現場が直面するアナログ改善の限界

これまで紹介した手法は改善の王道ですが、紙とペン、ストップウォッチだけを使った「アナログな改善」には限界が見え始めています。

手書き日報によるデータ収集のタイムラグ

手書きの日報は、集計して分析できる状態になるまでに時間がかかります。「昨日のトラブル」を今日知っても、対策は後手に回ってしまいます。

「勘と経験」頼りの属人的な改善活動

ベテラン社員の「勘」に頼った改善は、その人がいなくなると継続できません。また、データによる裏付けがないため、若手社員への説得力や教育効果も薄れてしまいます。

改善効果が見えにくく、活動が継続しない

苦労して改善しても、その効果が数値としてすぐに見えないと、現場のモチベーションは下がってしまいます。「やっても変わらない」という諦めムードが、改善文化の定着を阻害します。

サンネットDXプラットフォームで実現するデータドリブンな改善

こうしたアナログ改善の限界を突破するのが、株式会社サンネットが提供する「サンネットDXプラットフォーム」です。現場のあらゆるデータを統合し、改善活動を加速させます。

リアルタイムな生産状況の完全見える化

製造設備のPLCやセンサーから直接データを取得し、クラウド上で統合管理します。今の生産個数、サイクルタイム、稼働率などがリアルタイムにダッシュボードに表示されるため、現場にいなくても状況を一目で把握できます。

データに基づく改善ポイントの抽出

蓄積された膨大なデータを見える化し、「隠れたムダ」や「停止の兆候」を発見します。「勘」ではなく「ファクト(事実)」に基づいた、的確な改善アクションが可能になります。

現場の負担を減らし、PDCAを高速化する機能

日報の自動作成や異常時の自動通知機能により、現場の事務作業負担を大幅に軽減します。空いた時間を「考える時間(改善活動)」に充てることができ、PDCAサイクルを高速で回せるようになります。

よくある質問(FAQ)

古い設備でもIoT化やデータ収集は可能ですか?

可能です。「レトロフィットIoT」と呼ばれる手法があります。最新の通信機能がない古い設備でも、外付けのセンサー(電流計、振動計など)や、積層信号灯の光を検知するセンサーを取り付けることで、稼働データの収集が可能になります。サンネットDXプラットフォームはこうした多様なデータソースとの連携にも対応しています。

改善活動を現場に定着させるコツはありますか?

「小さな成功体験」と「評価」が重要です。いきなり高い目標を掲げず、まずは「探す時間を1分減らす」といった身近な改善から始めましょう。そして、改善成果を出したチームや個人をしっかりと評価・称賛する仕組みを作ることで、現場のモチベーションを維持できます。

まとめ

製造ラインの生産性改善は、正しい手順と視点(5S、4M、ECRS)を持って取り組めば、必ず成果が出ます。さらに、そこにデジタル技術(DX)を組み合わせることで、改善のスピードと精度は飛躍的に向上します。

「データの収集・集計」はツールに任せ、人は「データに基づいた意思決定と改善」に注力する。これこそが、これからの製造業が目指すべき姿です。まずは自社のラインの現状を「数字」で捉えることから始めてみませんか?