記事公開日

製造DXの事例15選をご紹介!中堅・中小企業の事例や成功ポイントも解説

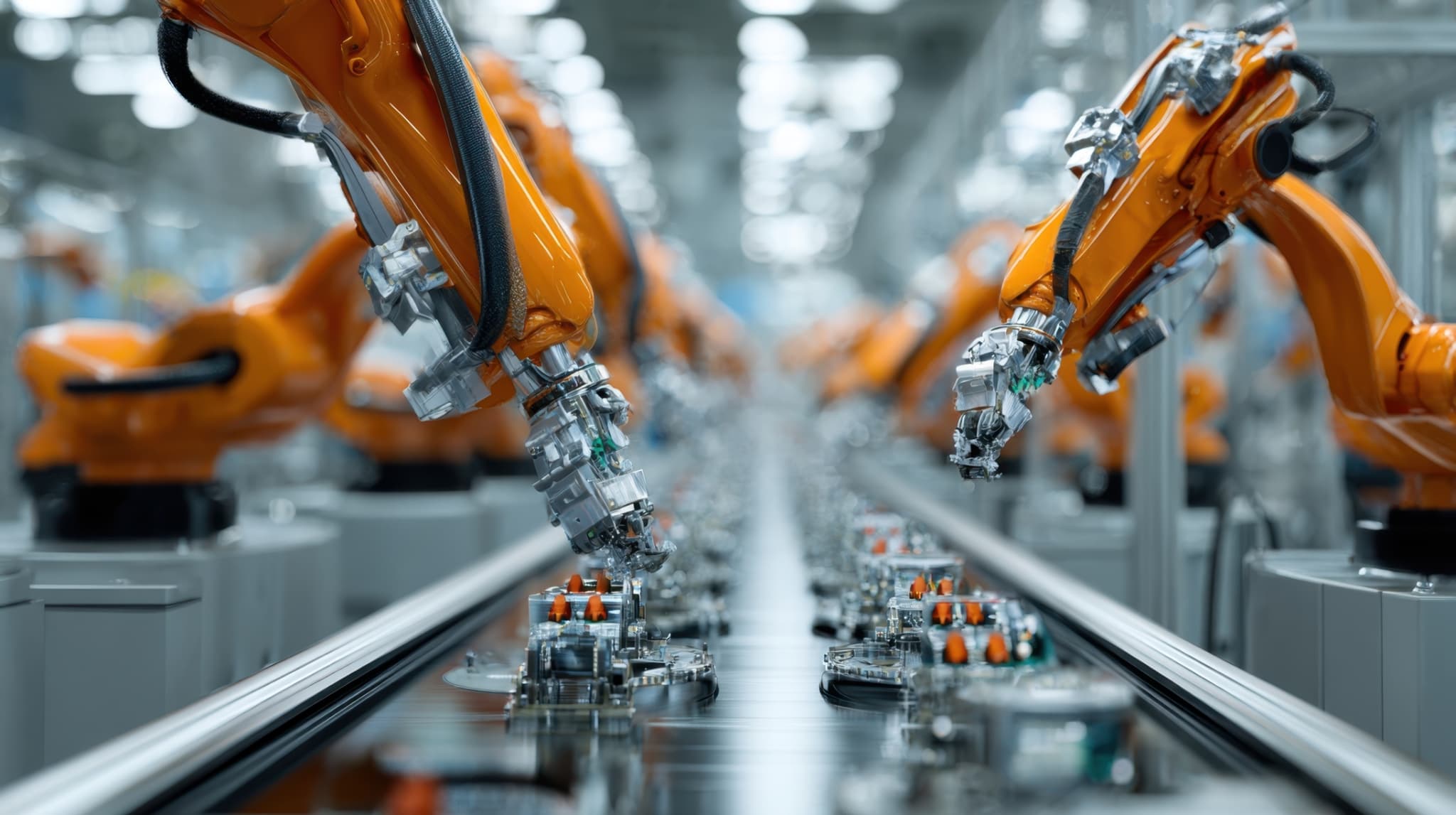

労働力不足や技術継承問題が深刻化する中、製造業におけるDXはもはや「選択肢」ではなく、企業の存続をかけた必須事項となりつつあります。しかし、大掛かりなシステム導入だけが正解ではありません。

本記事では、製造業DXの具体的な成功事例を、大手企業から中堅・中小企業における改善まで、幅広く15選に厳選してご紹介します。

製造DX(デジタルトランスフォーメーション)とは

製造DXとは、製造現場やサプライチェーンから得られるデータを活用し、製品・サービス、ビジネスモデルを変革するとともに、業務プロセスや組織風土そのものを変革して、競争上の優位性を確立することを指します。

単に紙の日報をタブレットに置き換える「IT化(デジタイゼーション)」はDXの入り口に過ぎません。そのデジタル化したデータを分析・活用し、生産性の劇的な向上や新たな価値創出につなげることが本来の目的です。

【規模・課題別】製造業DXの成功事例15選

ここからは、実際の製造現場でどのようなDXが行われているのか、規模や課題別に15の事例を紹介します。

大手企業の先進的な取り組み事例

事例1:【自動車】大手メーカーA社

同社の主力工場では、工場内の設備をネットワークで常時接続し、稼働データをリアルタイムで収集・監視するシステムを導入しました。従来は保全担当者の経験則に頼っていた設備の予兆管理をデータ化し、故障前に異常を検知することで設備停止ロスを極小化。次世代車両生産における複雑な工程の生産性を最大化しています。

事例2:【機械】大手空調機メーカーB社

B社では、仮想空間上に現実の工場や開発環境を再現する「デジタルツイン」を化学プラントなどに導入しています。実際の設備を動かさずに、仮想空間上で生産プロセスの変更やトラブルのシミュレーションを実施。これにより、新製品の量産立ち上げにかかる期間の短縮や、熟練オペレーターの技能継承(ノウハウの形式知化)を実現しています。

事例3:【電子部品】大手部品メーカーC社

微細な電子部品を製造するC社では、目視検査の自動化に向けてAIを活用した画像検査システムを導入しました。良品・不良品の画像をAIに学習させることで、微細なキズや変色を高精度で判別可能に。検査員の負荷軽減に加え、検査精度の均一化と高速化を実現しています。

事例4:【化学】大手化学メーカーD社

D社では、プラントの運転データ(温度、圧力、流量など)をAIで解析するモデルを構築しました。製造プロセスのデータを基に、製品品質を高精度で予測することに成功。これにより、品質異常の未然防止や、センサー異常の早期検知が可能になり、プラントの安定操業と保安力を向上させています。

中堅・中小企業におけるDX成功事例

事例5:【金属加工】自動車部品メーカーE社

E社は、高額な専用システムではなく、市販の安価な汎用センサーとスマートフォンを活用し、古い設備の稼働状況をモニタリングする仕組みを自社開発しました。データに基づき「停止理由」を明確化し、改善を繰り返した結果、大規模な設備投資をせずに生産能力を大幅に向上させ、年間数億円規模のコスト削減を達成しています。

事例6:【食品】老舗食品メーカーF社

HACCP対応に伴い増加した製造記録の管理に、ノーコードツールとタブレットを導入しました。従来は紙に手書きしていた温度管理や点検記録をデジタル化することで、転記作業や入力ミスが消滅。月間数十時間の事務作業時間を削減し、本来の製造業務に集中できる環境を整えました。

事例7:【板金加工】金属加工メーカーG社

G社では、独自の生産管理システムを構築し、受注から生産、出荷までの一元管理を実現しています。部品一つひとつをデジタル管理し、工場のどこに何があるかをリアルタイムで可視化。「必要なモノを必要なだけ作る」体制を徹底することで、中間在庫を極限まで削減し、キャッシュフローを改善しました。

事例8:【電気機器】機器製造メーカーH社

H社では、プログラミング経験のない事務社員が中心となり、ノーコードツールを活用して業務アプリを内製化しました。現場の細かなニーズに合わせた「在庫管理」や「日報管理」アプリを多数作成。外部ベンダーに頼らず、現場自らが使いやすいようにシステムを改善し続ける文化が定着しています。

生産技術・現場改善に直結するソリューション事例

事例9:【建材】大手建材メーカーI社

製品輸送に使用する物流パレットの紛失や滞留を防ぐため、RFIDタグ(ICタグ)を導入しました。各拠点にリーダーを設置することで、パレットの入出庫や所在情報を自動で収集・可視化。パレットの回収率向上によるコスト削減に加え、棚卸し作業の時間短縮を実現しています。

事例10:【化粧品】大手化粧品メーカーJ社

J社の工場では、多品種少量生産に対応するため、最新のIoTとロボットを導入。工程間の部材や完成品の運搬をAGV(無人搬送車)が自動で行う仕組みを構築しました。これにより、重量物の運搬作業から従業員を解放し、付加価値の高い作業や品質管理に注力できる環境を実現しています。

事例11:【農機】大手農機メーカーK社

K社では、製品のメンテナンス現場において、ARスマートグラスを活用した故障診断サポートシステムを導入しています。現場の映像を遠隔地の熟練者が共有し、画面上に指示を書き込むことで的確にサポート。経験の浅い若手でも迅速なトラブル対応が可能になり、ダウンタイム短縮に貢献しています。

事例12:【金属加工】金属加工メーカーL社

職人のスキルを可視化する「スキルマップ」の運用をデジタル化しました。従業員一人ひとりの「できること」をクラウド上で共有し、次に習得すべき技術を明確化。評価基準が透明になったことでモチベーションが向上し、若手の早期育成と多能工化を加速させています。

事例13:【自動車】大手自動車メーカーM社

M社では、生産ラインで使用する治具(固定具)の製作に3Dプリンタを本格活用しています。従来、外部発注していた治具を自社での3Dプリントに置き換えることで、軽量化による作業負担の軽減と、製作リードタイムの大幅な短縮(数週間から数日へ)を実現しました。

事例14:【建機】大手建設機械メーカーN社

N社では、機械の稼働状況を遠隔監視するシステムデータを活用し、市場の需要変動を即座に把握。このデータを生産計画や部品調達(サプライチェーン)に連動させることで、在庫の適正化と納期回答の精度向上を実現し、グローバルな需給調整を最適化しています。

事例15:【精密機器】大手精密機器メーカーO社

工場のスマート化に伴うサイバーリスクに対処するため、OT(制御技術)セキュリティの専門チームを設置し、工場ネットワークの監視システムを導入しました。マルウェアの侵入を早期に検知・遮断する体制を整えることで、生産ライン停止のリスクを未然に防ぎ、安定供給の責任を果たしています。

製造業DXに取り組むことで得られるメリット

生産性向上と業務効率化

データの見える化により、ムダな作業や待機時間(非付加価値作業)を特定・排除できます。また、手書き転記などの事務作業を自動化することで、本来注力すべき生産活動や改善活動に時間を割けるようになります。

品質の安定化とトレーサビリティの確保

製造条件(4Mデータ)を自動記録することで、人によるバラつきを抑え、品質を安定させます。万が一不良が発生した際も、即座に製造履歴(トレーサビリティ)を追跡でき、原因究明と対策のスピードが上がります。

ダイナミックケイパビリティ(企業変革力)の強化

市場の変動や予期せぬトラブルに対し、デジタルデータを活用して迅速かつ柔軟に対応する力(ダイナミック・ケイパビリティ)がつきます。これにより、変化の激しい時代でも競争力を維持できます。

製造DXを成功させるために

目的の明確化と現場とのビジョン共有

よくある失敗は、「AIを入れること」自体が目的化してしまうことです。何のためにDXを行うのか、現場のどのような課題を解決するのかというビジョンを共有しなければ、現場の協力は得られず、ツールは使われないまま放置されてしまいます。

スモールスタートで「小さな成功」を積み上げる

いきなり工場全体をデジタル化しようとすると、コストもリスクも高くなります。まずは「1つのラインの見える化」「特定工程の帳票電子化」など、効果が出やすく現場の負担が少ないところからスモールスタートし、成功体験を積み重ねることが重要です。

使いやすいシステムの選定とデータ連携

ITリテラシーが高くない担当者でも直感的に使えるシステムを選ぶことが定着の鍵です。また、古い設備(レガシー設備)が多い現場では、既存設備からスムーズにデータが取得できるかどうかも重要な選定基準となります。

製造現場のデータ活用を加速させる「サンネットDXプラットフォーム」

「スモールスタートで始めたいが、古い設備からどうデータを取ればいいか分からない」

「集めたデータを現場の改善にどう活かせばいいか悩んでいる」

そのような課題をお持ちの企業様におすすめなのが、「サンネットDXプラットフォーム」です。

- 既存設備そのままでIoT化:レトロフィット対応により、古い設備でも外付けセンサー等で簡単にデータ収集が可能です。

- 現場主導の見える化:直感的なダッシュボードで、生産状況や異常をリアルタイムに可視化。現場の「気づき」を促します。

- 柔軟な拡張性:まずは「見える化」から始め、徐々に予知保全や品質管理へと機能を広げていくことができます。

現場に寄り添ったDXの第一歩を、サンネットがサポートします。

よくある質問(FAQ)

製造DXでどのような課題を解決できますか?

製造DXは、人手不足の解消や品質のバラつき、設備の突発停止といった現場の根本的な課題を解決できます。デジタル技術を活用することで、これまで熟練工の経験やカンに頼っていた業務を「データ」に基づいて自動化・標準化できるからです。事例としては、AI画像判定で目視検査の人員を削減したケースや、IoTで設備の稼働状況を可視化して停止時間を大幅に減らしたケースなどがあります。このように、人の作業をデジタルで補完・代替することで、少人数でも高品質かつ効率的な生産体制を構築できるのが大きなメリットです。

DX導入の課題にはどのようなものがありますか?また、それを乗り換えるための対策は?

DX導入の主な課題には「IT人材の不足」「コストの壁」「現場の抵抗感」が挙げられますが、これらは「スモールスタート」で乗り越えることが可能です。大規模なシステムを一気に導入しようとすると、現場の負担が増え、定着せずに失敗するリスクが高いためです。対策としては、専門知識不要なツールを使って現場主導で小さな改善から始めることや、特定の工程に絞って導入し、まずは「楽になった」という成功体験を作ることが有効です。現場がメリットを実感しながら段階的に進めることで、人材や意識の壁を無理なく突破できます。

まとめ

製造DXは、大企業だけのものではありません。中堅・中小企業であっても、身の丈に合ったツールを選び、現場の課題を一つずつ解決していくことで、確実な成果を得ることができます。

今回ご紹介した15の事例をヒントに、まずは「現場の困りごと」をデジタルで解決する小さな一歩から始めてみてはいかがでしょうか。