サンネットDXプラットフォーム

「収集」に留まっている現場データを「活用」へ

製造現場全体の最適化を実現するDXプラットフォーム

製造現場のDX推進において、データの散在、リアルタイムな状況把握の困難さ、設備保全の課題など、

多くの企業が共通の悩みを抱えています。

多くの企業が共通の悩みを抱えています。

サンネットDXプラットフォームは、これらの課題を解決し、生産性向上、品質管理強化、

そして新たな価値創造を強力に支援します。

そして新たな価値創造を強力に支援します。

サンネットDXプラットフォームとは

製造現場の温度や電力、製造装置からの実績データなど、あらゆるデータをクラウド上で統合管理し可視化。予測や分析を効果的に行えるプラットフォームです。お客様のご要望に応じたセンサー設置により、手軽に実証実験やスモールスタートが可能であり、拡張性を活かした現場業務改革を長期的にサポートします。

こんなことにお困りではないですか?

- 製造現場のデータがバラバラで、

リアルタイムな状況把握が難しい - タイムリーに生産予実の

進捗確認をしたいができていない - 手書きやExcelベースの製造管理から脱却し、

情報を一元管理したい

サンネットなら解決できます!

多様なデータを

同一プラットフォーム上で統合管理

生産性・稼働率向上、作業工数削減、迅速な意思決定を支援

業種特化のテンプレートによる

分かりやすい見える化

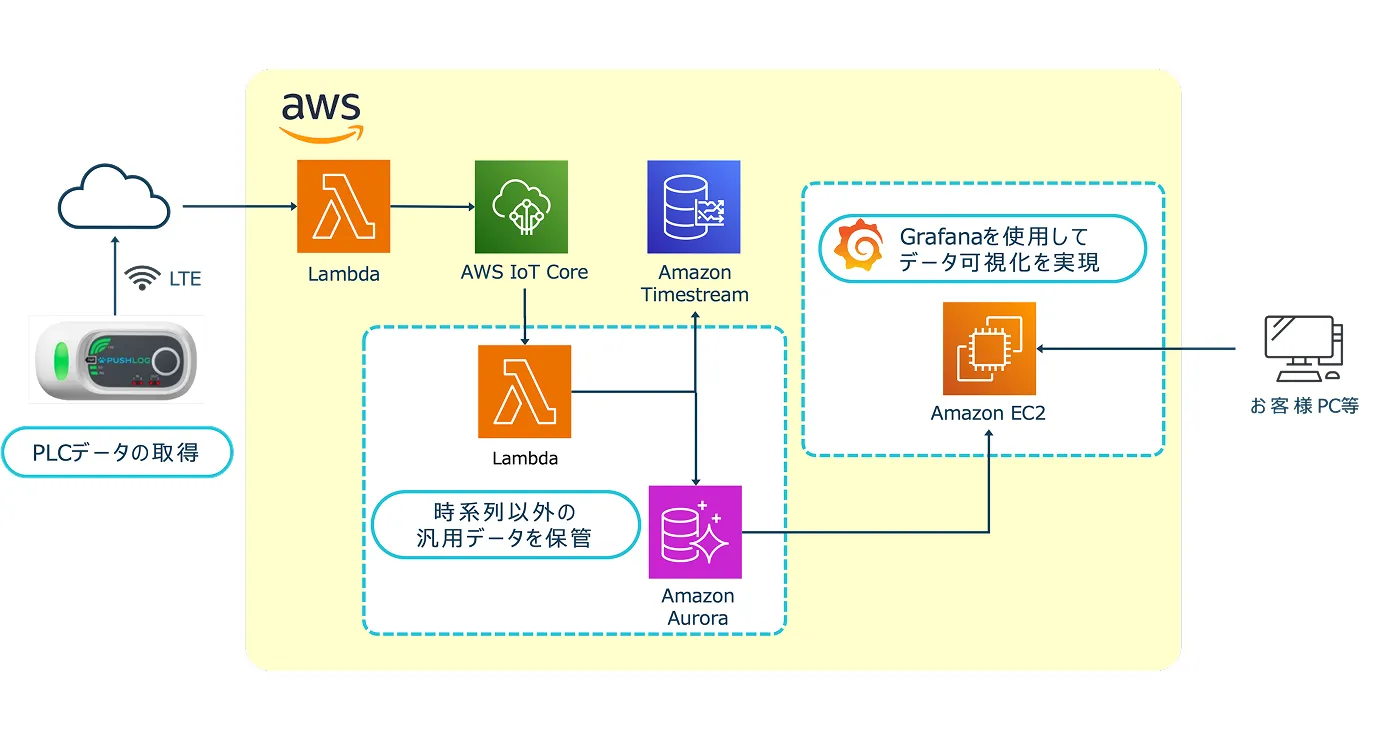

AWSを活用した

低コストでの導入・運用

主な機能・特長

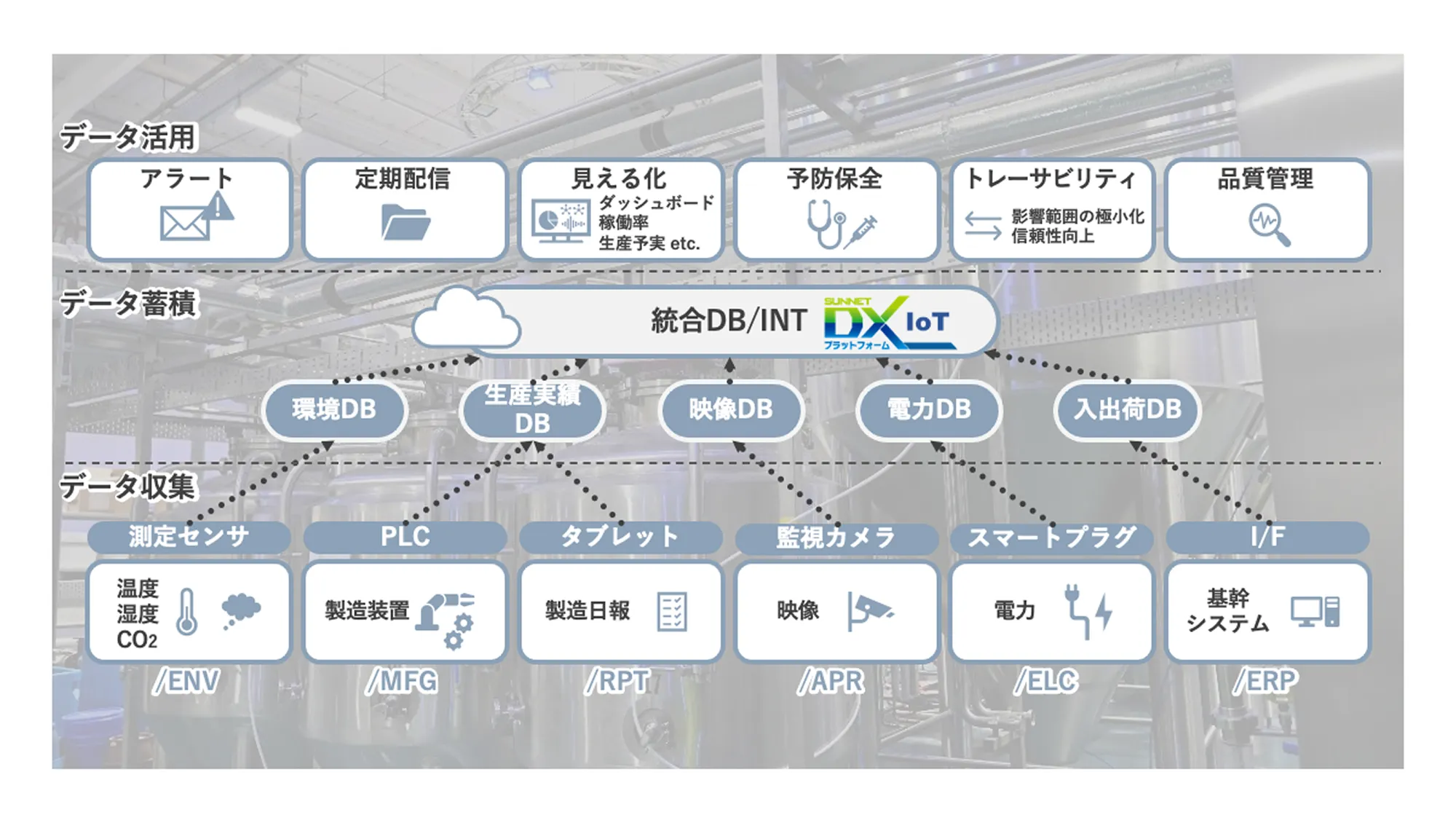

多様なデータの統合管理と活用

あらゆるデータを同一プラットフォーム上で統合し、リアルタイムに処理・活用することで、現場全体の最適化を実現します。環境DB、生産実績DB、映像DB、電力DB、入出荷DBなどを統合し、アラート、定期配信、見える化、予防保全、トレーサビリティ、品質管理に貢献します。

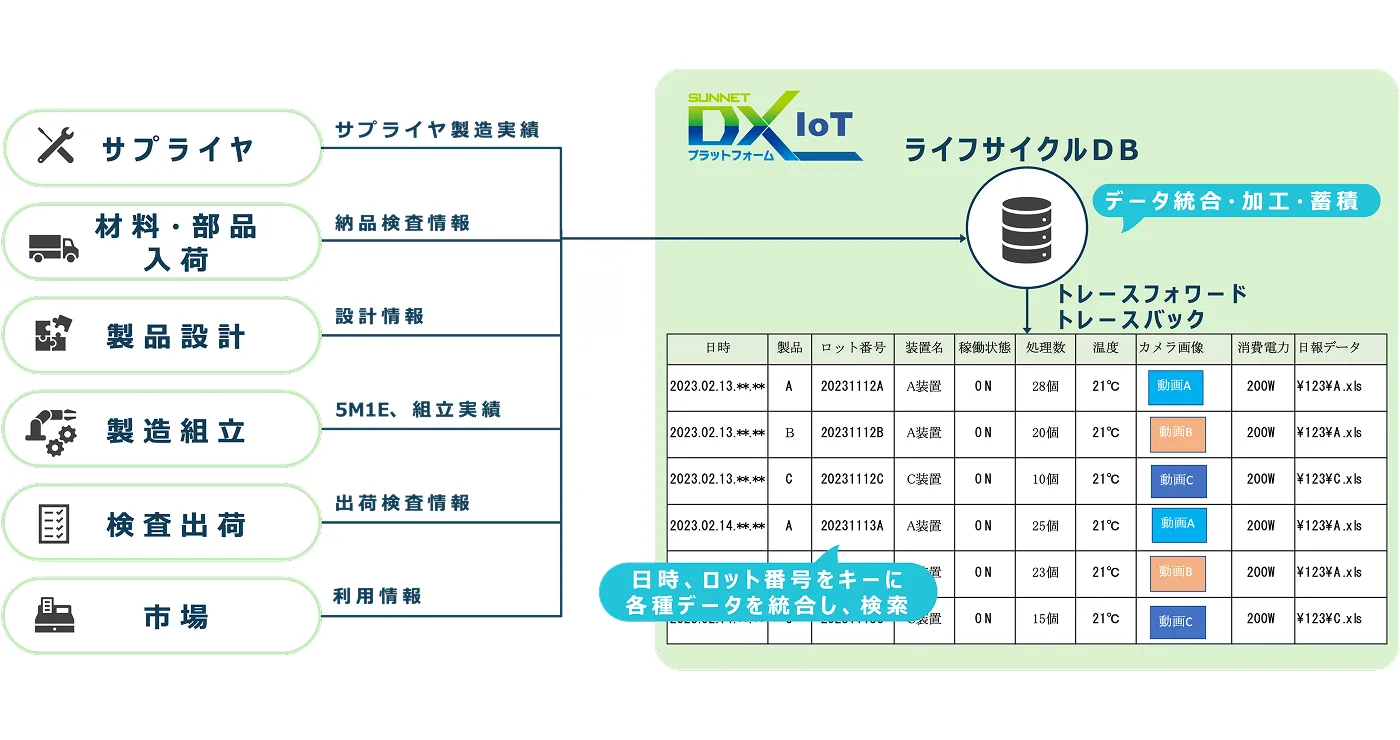

迅速なトレーサビリティで影響を極小化

蓄積された多様な情報へいつでも簡単にアクセス可能。トラブル発生時も原因特定や問題解決に素早くアプローチし、適切なトレースフォワード・トレースバックにより被害を最小限に抑えます。日時、ロット番号をキーに各種データを統合・検索し、サプライヤから市場までのライフサイクル全体を可視化します。

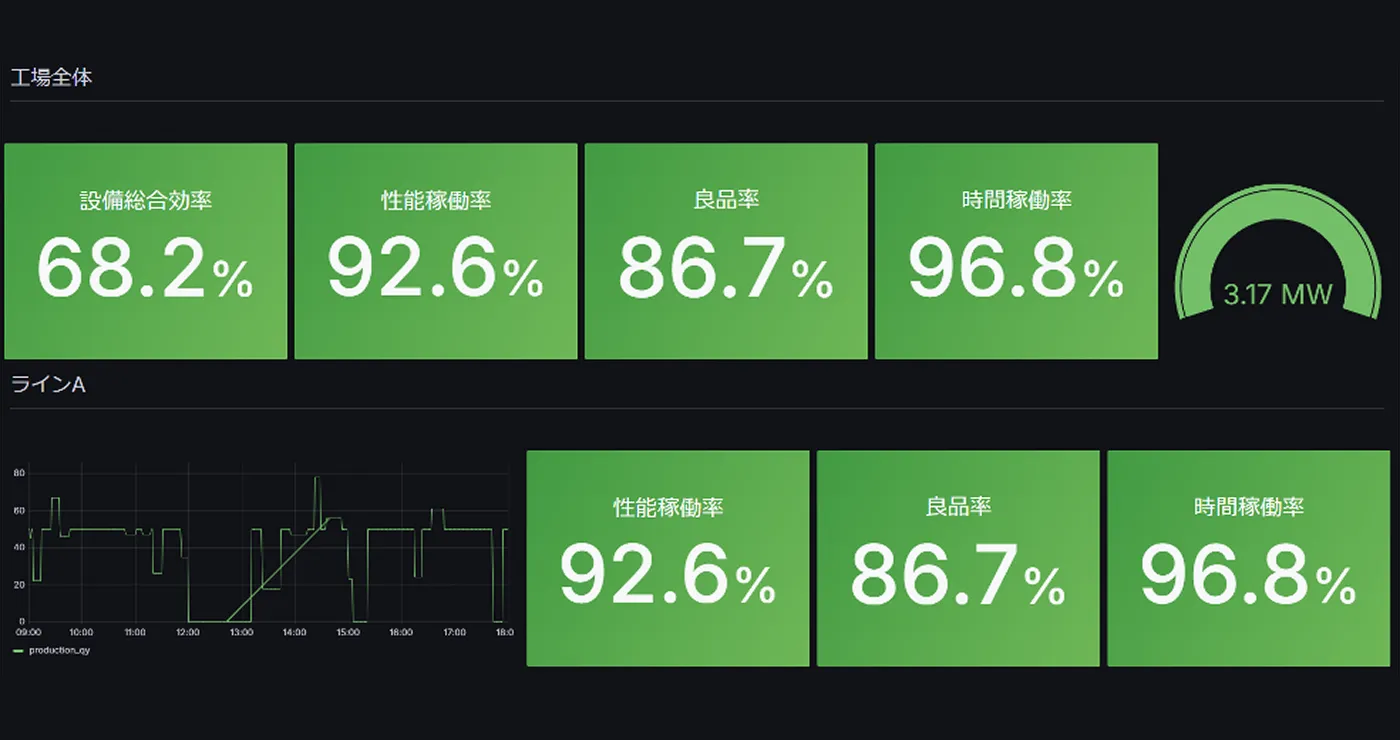

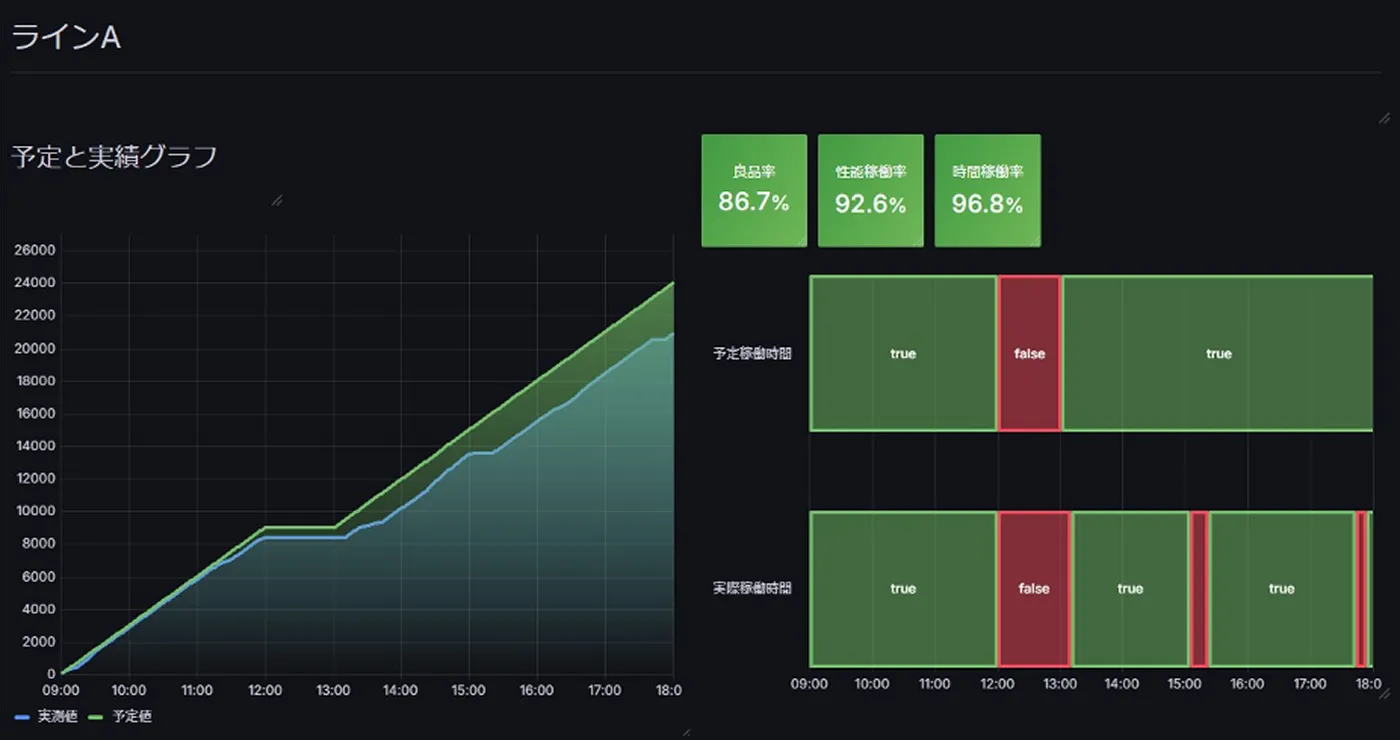

タイムリーな稼働状況と異常の見える化

製造データの推移を視覚的かつ直感的に把握できるグラフ表示や一覧ダウンロード。異常検知や予防保全など、現場改善への素早いアクションに繋げます。24時間365日の監視とメールアラートで、スピード感のある対応が可能になります。

簡単設置機器とAWSで低コスト・スモールスタート

新たなネットワーク工事が不要な簡単に設置できる機器を使用し、製造データをクラウドで管理。データの拡張や縮小も柔軟に対応可能です。低コストで手軽に実証実験やスモールスタートができ、「まずはこのデータから始めてみたい」というご要望に応えます。

お客様導入事例

味日本株式会社様

- 食品製造業界

あらゆるデータを活用し製造現場をつねに改善

技術と品質にさらなる磨きをかける

技術と品質にさらなる磨きをかける

課題

- 環境センサーの老朽化が懸念され、センサーの数や種類も増やしたい

- 手作業を減らし自動で正確なデータを収集したい

- 過去データや関連データを簡単に調べて確認したい

導入効果

- 24時間365日の監視とメールアラートでスピード感のある対応が可能になった

- 拡張したいデータやエリアなど様々なアイデアが湧いてきた

- 業務改善や職場の環境改善に繋がり、社員から喜びの声があった

機能・導入効果をわかりやすく解説!

DXプラットフォームfor IoTの紹介資料です。

DXプラットフォームfor IoT導入のご検討資料としてお役立てください。

DXプラットフォームfor IoT導入のご検討資料としてお役立てください。

導入フロー

01 業務のヒアリング・ご提案

現場で生じている現状のお悩みや課題をお伺いし、業務改善を見据えたご提案をさせていただきます。

02 実証実験

ご提案内容にご納得いただけましたら、小規模な範囲での実証実験(PoC)を実施します。簡単なセンサー設置とデータ収集・可視化を通じて、効果を実感していただきます。

03 本導入・システム構築

実証実験の結果を踏まえ、本導入に向けたシステム構築を行います。貴社の既存設備やシステムとの連携、データの統合、ダッシュボードのカスタマイズなど、専門チームがサポートします。

04 運用・改善・拡張

システム導入後も、継続的な運用サポートを提供します。収集されたデータを基に、さらなる業務改善や生産性向上に向けたご提案を行います。